Шпалы деревянные для железных дорог широкой колеи. Деревянные шпалы: типы и размеры по госту Гост на деревянные шпалы 2 типа

ГОСТ 10629-88

Группа Ж83

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ

ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

Технические условия

Prestressed reinforced concrete sleepers for 1520 mm gauge railways.

Specifications

МКС 91.080.40

ОКП 58 6411

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 21.11.88 N 228

3. ВЗАМЕН ГОСТ 10629-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8.326-89 |

3.13 |

|

ГОСТ 7348-81 |

1.3.8 |

|

ГОСТ 7392-2002 |

1.3.7 |

|

ГОСТ 10060.0-95 - ГОСТ 10060.4-95 |

3.2 |

|

ГОСТ 10180-90 |

3.1 |

|

ГОСТ 13015-2003 |

1.3.3, 1.4.1, 2.1, 3.4, 3.7, 4.1 |

|

ГОСТ 16017-79 |

3.8 |

|

ГОСТ 18105-86 |

3.1 |

|

ГОСТ 22362-77 |

3.3 |

|

ГОСТ 23009-78 |

1.2.3 |

|

ГОСТ 23616-79 |

2.4 |

|

ГОСТ 25706-83 |

3.11 |

|

ГОСТ 26633-91 |

1.3.2, 1.3.7 |

|

ТУ 14-4-1471-87 |

1.3.8 |

5. ИЗДАНИЕ (июль 2004 г.) с Поправкой (ИУС 5-90)

Настоящий стандарт распространяется на железобетонные предварительно напряженные шпалы для железнодорожных путей с рельсовой колеей шириной 1520 мм и рельсами типов Р75, Р65 и Р50, по которым обращается типовой подвижной состав общей сети железных дорог СССР.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпалы следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

Ш1 - для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым прикреплением подкладки к шпале;

Ш2 - для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале.

1.2.2. Форма и размеры шпал должны соответствовать указанным на черт.1-4 и в табл.1. Показатели материалоемкости шпал приведены в приложении 1.

1 - закладная шайба; 2 - проволочная арматура

Сечение 3-3 приведено на черт.3

Черт.1

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1-1

Черт.2

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1-2

Сечения 4-4, 5-5 и 6-6 приведены на черт.2

Черт.3

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш2-1

Черт.4

Таблица 1

|

Марка шпалы |

Расстояние между упорными кромками разных концов шпалы , мм |

Расстояние между упорными кромками одного конца шпалы , мм |

Расстояние между осями отверстий для болтов , мм |

Расстояние между осью отверстия и упорной кромкой ,мм |

Угол наклона упорных кромок |

Направление большей стороны отверстия для болта относительно продольной оси шпалы |

|

Ш1-1 |

2012 |

404 |

310 |

55° |

Поперечное |

|

|

Ш1-2 |

2000 |

392 |

310 |

72° |

||

|

Ш2-1 |

2012 |

404 |

236 |

55° |

Продольное |

Примечания:

1. На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

2. По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых размеры и расположение углублений на подошве отличаются от указанных на черт.1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на черт.2-4.

1.2.3. Шпалы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных тире.

Первая группа содержит обозначение типа шпалы (п.1.2.1). Во второй группе указывают вариант исполнения подрельсовой площадки (табл.1).

Пример условного обозначения (марки) шпалы типа Ш1, первого варианта исполнения подрельсовой площадки:

Ш1-1

1.2.4. В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй.

Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях. Поставку шпал второго сорта производят только с согласия потребителя.

1.3. Характеристики

1.3.1. Шпалы должны удовлетворять требованиям трещиностойкости, принятым при их проектировании, и выдерживать при испытании контрольные нагрузки, указанные в табл.2.

Таблица 2

1.3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса прочности на сжатие В40.

1.3.3. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требованиям ГОСТ 13015.

1.3.4. Нормируемую передаточную прочность бетона следует принимать равной 32 МПа (326 кгс/см ).

1.3.5. Отпускную прочность бетона принимают равной передаточной прочности бетона.

1.3.6. Марка бетона по морозостойкости должна быть не ниже F200.

1.3.7. Для бетона шпал следует применять щебень из природного камня или щебень из гравия фракции 5-20 мм по ГОСТ 26633. Допускается по согласованию изготовителя с потребителем применять:

щебень фракции 20-40 мм в количестве не более 10% от массы щебня фракции 5-20 мм по ГОСТ 26633;

щебень из природного камня фракции 5-25 мм по ГОСТ 7392 при соответствии его всем другим требованиям ГОСТ 26633.

1.3.8. В качестве арматуры шпал следует применять стальную проволоку периодического профиля класса Вр диаметром 3 мм по ГОСТ 7348 и ТУ 14-4-1471.

1.3.9. Номинальное число арматурных проволок в шпале 44. Расположение проволок, контролируемое на торцах шпалы, должно соответствовать указанному на черт.5. Расстояние по вертикали в свету между парами или отдельными проволоками, в случае их отклонения от проектного положения, не должно быть менее 8 мм. Допускается разворот пар проволок на 90° при сохранении указанного выше расстояния.

РАЗМЕЩЕНИЕ АРМАТУРЫ

на торце шпалы

в среднем сечении шпалы

Черт.5

Для обеспечения проектного расположения проволок могут применяться разделительные проставки, остающиеся в теле бетона шпалы (см. приложение 2). Допускается по согласованию изготовителя с потребителем применять проставки, отличающиеся от указанных в приложении 2.

1.3.10. Общая сила начального натяжения всех арматурных проволок в пакете должна быть не менее 358 кН (36,4 тс). Среднее значение силы начального натяжения одной проволоки при их номинальном числе должно составлять 8,12 кН (827 кгс). Сила натяжения отдельных проволок не должна отличаться от среднего значения более чем на 10%.

Снижение силы натяжения отдельных проволок сверх 10%, вызванное проскальзыванием проволоки в захвате, не должно быть более чем у одной проволоки в шпалах первого сорта и у двух проволок в шпалах второго сорта.

1.3.11. Допускаются отклонения от номинального числа арматурных проволок при условии, что общая сила натяжения имеющихся проволок не менее указанной в п.1.3.10. При этом предельные отклонения по числу проволок не должны превышать ±2 шт.

1.3.12. Концы напрягаемой арматуры не должны выступать за торцевые поверхности шпал первого сорта более чем на 15 мм и второго сорта - более чем на 20 мм.

1.3.13. Закладные шайбы - по НТД.

1.3.14. Значения действительных отклонений геометрических параметров шпал не должны превышать предельных, указанных в табл.3.

Таблица 3

|

мм |

|||

|

Наименование отклонения геометрического параметра |

Наименование геометрического параметра |

Пред. откл. для шпал |

|

|

первого сорта |

второго сорта |

||

|

Отклонение от линейного размера |

Расстояние |

±2 |

3; -2 |

|

Расстояние |

2; -1 |

3; -1 |

|

|

Расстояния и |

±1 |

±1 |

|

|

Глубина заделки в бетон закладной шайбы |

6; -2 |

6; -2 |

|

|

Длина шпалы |

±10 |

±20 |

|

|

Ширина шпалы |

10; -5 |

20; -5 |

|

|

Высота шпалы |

8; -3 |

15; -5 |

|

|

Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине |

|||

Примечание. Размеры, для которых не указаны предельные отклонения, являются справочными.

1.3.15. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах 1:18 - 1:22 для шпал первого сорта и 1:16 - 1:24 для шпал второго сорта.

1.3.16. Разница уклонов подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении (пропеллерность) не должна превышать 1:80.

1.3.17. Значения действительных отклонений толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать, мм:

Для шпал первого сорта;

Для шпал второго сорта.

1.3.18. Размеры раковин на бетонных поверхностях и околы бетона ребер у шпал не должны превышать значений, указанных в табл.4.

Таблица 4

|

раковин |

околов бетона ребер |

|||||||||

|

Глубина |

Диаметр (наибольший размер) |

Глубина |

Длина по ребру |

|||||||

|

Шпалы первого сорта |

Шпалы второго сорта |

Шпалы первого сорта |

Шпалы второго сорта |

Шпалы первого сорта |

Шпалы второго сорта |

Шпалы первого сорта |

Шпалы второго сорта |

|||

|

Подрельсовые площадки |

10* |

15* |

||||||||

|

Упорные кромки подрельсовых площадок |

10** |

15** |

||||||||

|

Верхняя поверхность средней части шпалы |

||||||||||

|

Прочие участки верхней поверхности |

Не регламентируются |

|||||||||

|

Боковые и торцевые поверхности |

То же |

|||||||||

________________

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечания:

1. Допускается наличие на продольных кромках подрельсовых площадок отпечатков от сварных швов между несъемными подрельсовыми плитами и формой.

2. Допускается наличие на торцах шпал отпечатков элементов жесткости диафрагм глубиной не более 5 мм.

1.3.19. Глубина зазоров между проволоками и бетоном на торцах шпал не должна превышать 15 мм для шпал первого сорта и 30 мм - для шпал второго сорта.

1.3.20. В шпалах не допускают:

наплывы бетона в каналах для болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

провертывание болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Для формирования каналов для болтов допускается установка внутренних элементов, конструкцию и материал которых согласовывают с потребителем.

1.4. Маркировка

1.4.1. Маркировка шпал должна соответствовать требованиям ГОСТ 13015 и настоящего стандарта.

1.4.2. На верхней поверхности шпал штампованием при формовании наносят:

товарный знак или краткое наименование предприятия-изготовителя - на каждой шпале;

год изготовления (две последние цифры) - не менее чем у 20% шпал каждой партии.

В концевой части каждой шпалы краской наносят:

штамп ОТК;

номер партии.

1.4.3. Места нанесения маркировочных надписей указаны на черт.6.

МАРКИРОВКА ШПАЛЫ

1 - номер партии; 2 - товарный знак или краткое наименование предприятия-изготовителя;

3 - год изготовления; 4 - знак шпалы второго сорта

Черт.6

Допускается нанесение товарного знака или краткого наименования предприятия-изготовителя и года изготовления на одной половине шпалы.

(Поправка).

1.4.4. Маркировочные надписи следует выполнять шрифтом высотой не менее 50 мм.

1.4.5. На обоих концах шпалы второго сорта наносят краской поперечную полосу шириной 15-20 мм (см. черт.6).

2. ПРИЕМКА

2.1. Приемку шпал осуществляют партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

2.2. Шпалы принимают:

по результатам периодических испытаний - по показателям морозостойкости бетона и точности геометрических параметров шпал, за исключением размера шпал типа Ш1-2;

по результатам приемосдаточных испытаний - по показателям трещиностойкости шпал, прочности бетона (классу бетона по прочности на сжатие, передаточной и отпускной прочности), состояния каналов для болтов, точности размера шпал типа Ш1-2, качества бетонных поверхностей шпал

2.3. Периодические испытания шпал по показателям морозостойкости бетона проводят раз в год, по точности геометрических параметров - раз в месяц.

2.4. По точности геометрических параметров шпалы принимают по результатам выборочного контроля. При объеме партии шпал св. 3200 шт. план выборочного контроля следует принимать по ГОСТ 23616.

2.5. Для испытания на трещиностойкость от каждой партии отбирают контрольные шпалы в количестве 0,3%, но не менее 3 шт. Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

При неудовлетворительном результате испытания на трещиностойкость допускается разделять партию на более мелкие и предъявлять их к повторным испытаниям на трещиностойкость. При неудовлетворительном результате повторного испытания допускается проводить сплошное испытание всех шпал партии.

2.6. Приемку шпал по состоянию каналов для болтов и качеству бетонных поверхностей проводят по результатам сплошного контроля.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Прочность бетона на сжатие определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава, хранившихся в условиях, установленных ГОСТ 18105.

3.2. Морозостойкость бетона определяют по ГОСТ 10060.0 - ГОСТ 10060.4.

3.3. Общую силу натяжения арматуры контролируют по показаниям манометра в соответствии с ГОСТ 22362 с параллельным подключением самопишущего прибора для записи усилия натяжения.

Силу натяжения отдельных проволок арматуры измеряют методом поперечной оттяжки по ГОСТ 22362.

3.4. Для измерения линейных размеров шпал, а также раковин и околов бетона применяют металлические измерительные инструменты по ГОСТ 13015. Глубину раковин, а также зазоров между проволоками и бетоном на торцах шпал измеряют штангенциркулем с заостренной штангой.

3.5. Расстояние между упорными кромками углублений подрельсовых площадок разных концов шпалы измеряют шаблоном, накладываемым одновременно на обе подрельсовые площадки шпалы (черт.7).

СХЕМА КОНТРОЛЯ ТОЧНОСТИ РАЗМЕРА ( ) И ПОДУКЛОНКИ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК ( И )

1 - шаблон или индикаторное устройство

Черт.7

Расстояния между кромками углубления одного конца шпалы , между осями отверстий для болтов и от оси отверстия до упорной кромки обеспечивают проверкой этих размеров на форме у металлических плит, образующих при формовании шпал углубления в подрельсовых площадка

х.

3.6. Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях (подуклонка и пропеллерность) измеряют индикатором, накладываемым одновременно на обе подрельсовые площадки шпал (черт.7 и 8).

СХЕМА КОНТРОЛЯ ПРОПЕЛЛЕРНОСТИ ШПАЛЫ ( )

1 - измерительный прибор

Черт.8

3.7. Отклонение от прямолинейности подрельсовых площадок определяют по ГОСТ 13015 измерением наибольшего зазора между поверхностью площадки и ребром металлической поверочной линейки.

3.8. Глубину заделки в бетон закладных шайб контролируют приспособлением, вставляемым в канал шпалы и поворачиваемым на 90° (черт.9).

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАДЕЛКИ ШАЙБ

1 - ручка; 2 - шток; 3 - шкала; 4 - указатель; 5 - корпус; 6 - головка

Черт.9

Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, а также провертывания болта при завинчивании гайки проверяют закладным болтом по ГОСТ 16017 с предельными плюсовыми отклонениями размеров головки. Проверяют все четыре канала контролируемой шпалы

3.9. Толщину защитного слоя бетона над верхним рядом арматуры контролируют посередине шпалы методом, указанным на черт.10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

СХЕМА ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА

НАД ВЕРХНИМ РЯДОМ АРМАТУРЫ ПОСЕРЕДИНЕ ШПАЛЫ

![]()

1 - рейка; 2 - проволока верхнего ряда арматуры

Черт.10

3.10. Высоту шпалы проверяют штангенциркулем в поперечных сечениях посередине каждой подрельсовой площадки и посередине шпалы.

3.11. Каждую шпалу, отобранную для испытаний на трещиностойкость, испытывают статической нагрузкой последовательно в подрельсовом и среднем сечениях по схемам, приведенным на черт.11.

СХЕМЫ ИСПЫТАНИЯ ШПАЛЫ НА ТРЕЩИНОСТОЙКОСТЬ

в подрельсовом сечении

в среднем сечении

1 - стальная пластина с уклоном нижнего основания 1:20 размером 250х100 мм, средней толщиной 25 мм;

2 - стальная пластина размером 250х100х25 мм; 3 - резиновая прокладка размером 250х100х10 мм;

4 - стальной валик диаметром 40 и длиной 250 мм

Черт.11

Нагрузку равномерно увеличивают с интенсивностью не более 1 кН/с (100 кгс/с) и доводят до контрольной, указанной в табл.2. Эту нагрузку поддерживают постоянной в течение 2 мин, после чего осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность бетона при этом не смачивают. Освещенность поверхности бетона - не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин - измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

3.12. Перечень приспособлений, индикаторов и шаблонов для контроля геометрических параметров шпал приведен в приложении 3.

3.13. Все нестандартизованные средства измерений и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326*.

________________

* На территории Российской Федерации действуют ПР 50.2.009-94.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

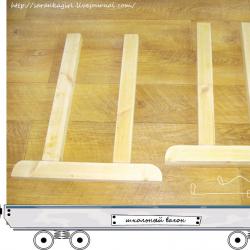

4.2. Шпалы следует транспортировать и хранить в штабелях горизонтальными рядами в рабочем положении (подошвой вниз). Высота штабеля должна быть не более 16 рядов.

Подкладки под шпалы и прокладки между ними в штабеле следует располагать в углублениях подрельсовых площадок шпал. Толщина деревянных подкладок и прокладок должна быть не менее 50 мм. Допускается по согласованию изготовителя с потребителем применять деревянные прокладки сечением не менее 40х40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений в подрельсовых площадках шпал.

4.3. Шпалы транспортируют в полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие шпал требованиям настоящего стандарта при соблюдении потребителем правил их эксплуатации, транспортирования и хранения.

5.2. Гарантийный срок эксплуатации шпал - три года со дня укладки их в путь. Исчисление гарантийного срока начинается не позже 9 мес со дня поступления шпал потребителю.

ПРИЛОЖЕНИЕ 1

Обязательное

ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ ШПАЛ

Показатели материалоемкости шпал, изготовленных по типовой поточно-агрегатной технологии в десятигнездных формах (без учета технологических и производственных потерь за пределами формы):

закладных шайб

11,8 кг

ПРИЛОЖЕНИЕ 2

РАЗДЕЛИТЕЛЬНАЯ ПРОСТАВКА

Материал - Ст 3.

Толщина - 1 мм.

Масса - 0,037 кг.

Черт.12

ПРИЛОЖЕНИЕ 3

Справочное

ПЕРЕЧЕНЬ ПРИСПОСОБЛЕНИЙ, ИНДИКАТОРОВ И ШАБЛОНОВ

ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ШПАЛ

Для контроля геометрических параметров железобетонных шпал рекомендуется пользоваться комплектом приспособлений, индикаторов и шаблонов, разработанных институтом "Индустройпроект" и принятых Министерством промышленности строительных материалов СССР.

|

Наименование геометрического параметра |

Наименование приспособления, индикатора или шаблона |

Шифр проекта |

|

Расстояние между упорными кромками углублений в подрельсовых площадках разных концов шпалы |

Шаблон контроля размера у железнодорожных шпал с углом наклона кромок 55° |

3477/10 |

|

Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях |

Индикатор контроля уклонов и пропеллерности подрельсовых площадок железнодорожных шпал |

3477/4-А |

|

Глубина заделки в бетон закладных шайб |

Приспособление для контроля глубины заделки закладных шайб |

3633/4 |

|

Толщина защитного слоя бетона в средней части шпалы |

Приспособление для контроля толщины защитного слоя бетона |

3633/3 |

|

Глубина раковин и зазоров между проволокой и бетоном |

Приспособление для измерения |

3633/5 |

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2004

Железнодорожные шпалы — важнейший элемент конструкции соответствующей магистрали. От их качества непосредственным образом зависит стабильность инфраструктуры. В РФ используются деревянные и железобетонные конструкции. В отношении них установлен ряд важнейших стандартов, определяющих размеры. Какова их специфика?

Классификация деревянных шпал по типам

Размеры шпалы, изготовленной из древесины, в соответствии с принятыми госстандартами, должны коррелировать с ее типом. Существует несколько оснований для классификации рассматриваемого элемента железнодорожного полотна.

В числе самых распространенных — назначение. Так, шпалы делятся на те, что предназначены для:

Главных путей 1, 2 класса либо 3-го при условии, что их грузонапряженность превышает 5 млн. т/км в год, либо эксплуатирующихся при скорости поездов, превышающей 100 км/ч;

Главных путей 3 и 4 класса, подъездных (с интенсивной работой), сортировочных, а также приемоотправочных — на станциях;

Любых путей, относимых к 5 классу, включая станционные, относимые к категории малодеятельных, а также иных, что характеризуются маневрово-вывозным типом движения.

Указанные разновидности путей выстраиваются при использовании, соответственно, I, II и III типов шпал. В отношении них установлены, таким образом, стандартизованные показатели.

Фактор влажности

Фактический размер железнодорожной шпалы, изготовленной из древесины, может зависеть от уровня влажности материала. Что это значит? Дело в том, что соответствующие значения актуальны для влажности, не превышающей 22%. Если данный показатель больше указанной величины, то размеры шпалы должны рассматриваться с учетом необходимых припусков для усушки. Ее величина зависит от породы древесины — хвойной или лиственной. Аналогичное требование установлено также и в отношении поперечных сечений составных шпал.

Допустимые отклонения размеров составных шпал

Размер шпалы может отклоняться от норм, зафиксированных в госстандартах, в пределах допустимых значений. Касательно длины — это 20 мм, толщины — 5 мм. Также существуют допустимые отклонения, соотносимые с шириной пластей, высотой боковых сторон, дистанцией между болтами, а также вертикальному их отклонению от оси шпалы.

Стандартизованные размеры деревянных шпал

Рассмотрим теперь, собственно, какими могут быть размеры шпалы деревянной (ЖД) в зависимости от типа.

Что касается элементов железнодорожного полотна I типа, то значения должны быть такими:

Толщина - 180 мм (допустимо отклонение в 5 мм);

Высота пропиленных боковых сторон - 150 мм;

Ширина нижней пласти - 250 мм (допустимо отклонение в 5 мм);

Длина - 2750 мм (разрешается корректировка в пределах 20 мм).

Касательно шпал II типа, то ее размеры должны соответствовать следующим критериям:

Толщина - 160 мм (допустимо отклонение в 5 мм);

Высота пропиленных боковых сторон - 130 мм;

Ширина верхней пласти - 180-210 мм;

Ширина нижней пласти - 230 мм (допускается отклонение в 5 мм);

Длина - 2750 мм (разрешается изменение в пределах 20 мм).

В свою очередь, шпалы III типа должны соответствовать следующим показателям:

Толщина - 150 мм (допускается отклонение в 5 мм);

Высота пропиленных боковых сторон - 105 мм;

Ширина верхней пласти - 140-190 мм;

Ширина нижней пласти - 230 мм (разрешается отклонение в 5 мм);

Длина - 2750 мм (допускается корректировка в пределах 20 мм).

Итак, мы рассмотрели требования к размерам деревянных железнодорожных шпал, что установлены госстандартами. Но в структуре железнодорожного полотна присутствует другой важнейший элемент из древесины, используемый наряду со шпалами — переводные брусья. Исследуем, в свою очередь, стандарты, которые установлены государством в отношении их размеров.

Размеры переводных брусьев: критерии

Как и размеры шпалы, соответствующие показатели для брусьев определяются их типом. Оснований для классификации рассматриваемого элемента железнодорожного полотна также несколько. В числе основных, как и в случае, когда определяются размеры шпалы, — назначение.

Так, брусья могут использоваться:

На главных путях 1, 2 класса либо 3-го, характеризующихся грузонапряженностью, превышающей 50 млн т/км в год, а также скоростью движения поездов более 100 км/ч;

На главных путях, относящихся к 2, 3 и 4 классам, подъездных (с интенсивной работой), а также сортировочных и приемоотправочных, что присутствуют на станциях;

На путях, относимых к 5 классу, включая станционные, классифицируемые как малодеятельные подъездные и прочие, характеризующиеся движением маневрово-вывозного типа.

Указанным путям соответствуют I, II и III типы переводных брусьев.

Как и в случае со шпалами, имеет значение показатель влажности. Так, стандартизованные размеры переводных брусьев, характеризующихся показателем влажности более 22%, должны рассматриваться с учетом необходимого припуска на сушку. Как и в случае со стандартами, определяющими размеры шпалы, в данном случае имеет значение, какая именно порода древесины используется для изготовления брусьев — лиственная или хвойная. В первом случае необходимые критерии содержатся в ГОСТ 6782.1-75, во втором — используются положения ГОСТ 6782.2.-75.

Изучим, как и в случае, когда мы исследовали шпалы деревянные, размеры брусьев соотносительно с их типом.

Размеры переводных брусьев по типам

Если речь идет о брусьях I типа, то их характеристики должны соответствовать следующим значениям:

Толщина -180 мм (допускается корректировка в пределах 5 мм);

Ширина верхней пласти - 220 мм (уширенная), 200 мм (широкая);

Ширина нижней пласти - 260 мм;

Высота пропиленной боковой стороны - 150 мм.

Ширина бруса по непропиленным элементам - 300 мм;

Брусья II типа должны обладать следующими характеристиками:

Толщина -160 мм (допускается отклонение в пределах 5 мм);

Ширина верхней пласти 220 мм (уширенная), - 175 мм (нормальная);

Ширина нижней пласти - 250 мм;

Высота пропиленной боковой стороны - 130 мм.

Ширина бруса по непропиленным элементам - 280 мм;

В отношении брусьев III типа установлены следующие стандарты:

Толщина - 160 мм (разрешается отклонение в пределах 5 мм);

Ширина верхней пласти - 200 мм (широкая), 175 мм (нормальная);

Ширина нижней пласти - 230 мм;

Высота пропиленной боковой стороны - 130 мм;

Ширина бруса по непропиленным элементам - 260 мм.

Длина брусьев: интервал допустимых значений

Но каковы показатели длины бруса? В отличие от стандартов, регулирующих размер шпалы деревянной (железнодорожной), когда все значения зависят от типа соответствующего элемента, предполагают, достаточно строгое соответствие установленным нормам, в случае с брусьями — критерии длины общие для всех их типов. Более того, в стандартах установлен не конкретный показатель, а интервал — от 3 до 5,5 метров при градации, составляющей 0,25 м с разрешенными отклонениями в пределах 20 мм.

Мостовые брусья: специфика стандартизации

Итак, мы рассмотрели, каковы стандарты, регулирующие размеры шпалы деревянной (ЖД) и дополняющего ее в структуре железнодорожных полотен бруса. Но есть еще один важный компонент соответствующих магистралей. Речь идет о мостовых брусьях. Подобно тому, как регулируется размер ЖД-шпалы, данный показатель для рассматриваемого компонента железнодорожных полотен также фиксируется в госстандартах. Изучим данную специфику подробнее.

Материал изготовления мостовых брусьев — древесина. Их размер соотносится с одним параметром — величиной поперечного сечения, а также допустимыми показателями отклонения. Главное требование к брусьям — прямоугольная форма. Соответствующие элементы железнодорожных магистралей бывают с сечением:

220 на 240 мм;

220 на 260 мм.

Мостовые брусья обоих типов, однако, должны иметь одинаковую длину — 3250 мм. Но в части стандартизации предельных отклонений показатели могут разниться. Так, для брусьев с сечением 220 на 240 мм предельное отклонение может быть: минус 2 мм (по толщине), 15 мм (по длине). Касательно второго типа железнодорожных элементов показатели иные. Так, корректировки по толщине для брусьев с сечением 220 на 260 мм не предусмотрены, так же как и по длине, но по ширине соответствующее значение, что установлено в стандарте, составляет 3 мм.

Можно отметить, что по согласованию с заказчиком могут быть изготовлены брусья с иными сечениями — 220 на 280 и 240 на 300 мм, обладающие длиной 4,2 м.

Как и в случае со стандартами, регулирующими размер шпалы деревянной (железнодорожной), показатели длины мостовых брусьев установлены для изделий в пределах определенного уровня влажности. В данном случае — 20%. Если мостовые брусья будут обладать большей влажностью, то необходимо рассматривать требования к размеру с учетом необходимых припусков на усушку — в соответствии с ГОСТ 6782.1-75.

Железобетонные шпалы: классификация

Альтернативой деревянным шпалам могут быть железобетонные. Данные изделия задействуются на магистральных путях. Относятся к категории предварительно напряженных. Задействуются при укладке а также Р50. Есть достаточно много оснований для классификации железобетонных шпал:

По виду скрепления с рельсами;

По разновидности напрягаемой арматуры;

По электроизолирующим характеристикам;

По уровню качества изготовления.

В данном случае нас интересует первый критерий — способ, посредством которого крепится к рельсам шпала железобетонная. Размеры изделия и прочие его важнейшие характеристики определяются именно исходя из особенностей соответствующего механизма. Так, в зависимости от типа крепления к рельсам шпалы бывают:

Типа Ш1, предназначенные для раздельного скрепления с использованием болтов посредством фиксации подкладки на шпале;

Типа Ш2, предназначенные для нераздельного скрепления с использованием болтов посредством прикрепления к шпале не только подкладки, но также и рельса;

Типа Ш3, предназначенные для нераздельного скрепления с использованием болтов посредством непосредственного прикрепления к шпале рельса.

Железобетонные шпалы: размеры и прочие параметры

Важнейший критерий, определяющий требуемые параметры железобетонной шпалы — отнесение ее к одному из вышеперечисленных типов.

Так, если речь идет о шпале, классифицируемой как Ш1, то она должна обладать следующими характеристиками:

Требуемая дистанция между упорными кромками - 2016 мм;

Шпала типа Ш2 должна обладать следующими характеристиками:

Дистанция, разделяющая упорные кромки - 2016 мм;

Расстояние между соответствующими кромками одного конца изделия - 406 мм;

Высота изделия в подрельсовом сечении - 193 мм;

Высота изделия в среднем сечении - 145 мм.

Шпала, классифицируемая как Ш3, должна соответствовать следующим параметрам:

Дистанция, разделяющая упорные кромки - 1966 мм;

Расстояние между соответствующими кромками одного конца изделия - 359 мм;

Высота в подрельсовом сечении - 193 мм;

Высота в среднем сечении - 145 мм.

Таковы основные характеристики, которыми, в соответствии с госстандартами, должна обладать шпала железобетонная. Размеры ее в части длины и ширины чаще всего фиксированные — соответственно 2700 и 300 мм. Отклонений, сравнимых с теми, что зафиксированы в отношении деревянных изделий, для железобетонных элементов в госстандартах не предусмотрено. Размер железнодорожной шпалы соответствующего типа не предполагает вариативности соотносительно с влажностью и иными факторами окружающей среды.

Шпалы деревянные и железобетонные: общие моменты и ключевые различия

Какие еще принципиальные различия можно отметить между железобетонными и деревянными элементами? Первое, чем отличаются, таким образом, шпалы — размеры. Вес — также значимый критерий несхожести соответствующих изделий. Показатель для деревянных шпал — порядка 80-85 кг, железобетонных — около 270 кг. Область применения и тех и других различается не так значительно. Шпалы деревянные, размеры которых мы исследовали в первую очередь? исторически предшествовали железобетонным, но до сих пор не утратили своей актуальности. Более того, они имеют ряд важнейших преимуществ - это дешевизна, легкость транспортировки, замены и транспортировки, устойчивость к перегрузкам.

стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр. 8

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАЛЫ ДЕРЕВЯННЫЕ ДЛЯ

ЖЕЛЕЗНЫХ

ДОРОГ ШИРОКОЙ КОЛЕИ

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации МТК 82 «Лесоматериалы круглые», Государственным унитарным предприятием «Всероссийский научно-исследовательский институт железнодорожного транспорта» (ГУП ВНИИЖТ) МПС России и Открытым акционерным обществом «Иркутский научно-исследовательский институт лесной промышленности» (ОАО «Иркутск-НИИЛП»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 25 от 26 мая 2004 г.)

|

Краткое наименование страны |

Сокращенное

наименование национального органа |

|

|

Армстандарт |

||

|

Беларусь |

Госстандарт Республики Беларусь |

|

|

Казахстан |

Казахстан |

|

|

Кыргызстан |

Кыргызстандарт |

|

|

Молдова-Стандарт |

||

|

Российская Федерация |

Федеральное агентство по техническому регулированию и метрологии |

|

|

Таджикистан |

Таджикистан |

|

|

Узбекистан |

Узстандарт |

|

|

Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2004 г. № 124-ст межгосударственный стандарт ГОСТ 78-2004 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2006 г.

6 ПЕРЕИЗДАНИЕ. Март 2007 г.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 2006-01-01

1 Область применения

Настоящий стандарт распространяется на деревянные шпалы, используемые при строительстве, эксплуатации и ремонте пути железных дорог колеи 1520 мм.

2 Нормативные ссылки

3.3. полуобрезная шпала: Шпала в виде трехкантного бруса.

3.5. непропитанная шпала: Шпала, не обработанная защитными средствами.

3.6. пропитанная шпала: Шпала, обработанная защитными средствами.

3.7. глубоконаколотая шпала: Шпала, подвергнутая специальной обработке путем глубокой наколки с целью увеличения глубины пропитки защитными средствами.

3.8. верхняя пласть шпалы: Пропиленная продольная поверхность шпалы, имеющая меньшую ширину.

3.9. нижняя пласть шпалы: Пропиленная продольная поверхность шпалы, имеющая большую ширину.

3.10. боковая сторона шпалы: Пропиленная продольная боковая поверхность шпалы.

3.11. обзольная часть шпалы: Непропиленные участки поверхности шпалы по верхней пласти и боковой стороне.

4 Основные типы и размеры

4.1. Форма поперечного сечения шпал приведена на рисунках 1 - 3.

Рисунок 1

Рисунок 2

Рисунок 3

4.2. По размерам поперечного сечения шпалы изготовляют трех типов в зависимости от назначения:

I - для главных путей 1-го и 2-го классов 1) , а также для путей 3-го класса при грузонапряженности более 50 млн. т·км брутто/км в год при скоростях движения поездов более 100 км/ч;

1) Классификация железнодорожных путей приведена в соответствии с Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации, утвержденным Министерством путей сообщения 27 апреля 2001 г.

II - для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III - для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

4.3. Размеры шпал в зависимости от типов должны соответствовать указанным в таблице 1.

Таблица 1

Размеры в миллиметрах

|

Тип шпалы |

Толщина h |

Высота пропиленных боковых сторон h 1 , не менее |

Длина l |

|||

|

верхней пласти |

нижней пласти b 1 ± 5 |

|||||

|

не менее |

||||||

|

Примечания 1. Допускаются шпалы шириной нижней пласти для I типа - 230 мм, II и III типов - 250 мм в количестве не более 10 % в партии. 2. Ширина b 2 необрезных шпал должна быть не более 280 мм. |

||||||

4.4. Размеры шпал установлены для древесины влажностью не более 22 %. При большей влажности размеры должны быть увеличены на припуск на усушку по ГОСТ 6782.1 - для шпал, изготовляемых из хвойных пород древесины, и по ГОСТ 6782.2 - из лиственных пород древесины.

5 Технические требования

5.1. Верхняя и нижняя пласти шпал должны быть взаимно параллельны. Непараллельность пластей и боковых сторон допускается по нормам предельных отклонений по толщине и ширине шпалы соответственно. Боковые стороны должны быть взаимно параллельны и перпендикулярны к верхней и нижней пластям.

5.2. Торцы шпал должны быть опилены перпендикулярно к продольной оси. Скос пропила торцов шпал по отношению к продольной оси не должен быть более 20 мм по толщине и ширине.

5.3. Обзольные участки шпал должны быть очищены от коры и луба.

5.4. Сучки и ребристая закомелистость на непропиленных поверхностях должны быть срезаны вровень с поверхностью шпалы, при этом срез может быть плоским.

5.5. Зарубы и запилы не допускаются на верхней пласти шпал в зонах укладки подрельсовых подкладок и на остальных поверхностях при минимальных размерах высоты пропиленных боковых сторон, в остальных случаях не должны быть более 20 мм глубиной и более 40 мм шириной.

5.6. Шпалы до укладки в путь должны быть пропитаны маслянистыми защитными средствами. Качество пропитки шпал, а также нормы поглощения защитных средств должны соответствовать требованиям ГОСТ 20022.0 , ГОСТ 20022.5 .

5.7. Шпалы перед пропиткой должны быть глубоконаколотыми. По согласованию с потребителем шпалы могут быть ненаколотыми.

5.8. После сушки перед пропиткой шпалы должны быть укреплены от растрескивания одним из способов в соответствии с требованиями технологических процессов пропитки шпал на шпалопропиточных заводах и инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм. По согласованию с потребителем шпалы могут быть без укрепителей.

5.9. Шпалы следует изготовлять из древесины сосны, ели, пихты, лиственницы и березы.

5.10. Влажность древесины шпал при изготовлении не нормируется.

5.11. Качество древесины шпал должно соответствовать требованиям, указанным в таблице 2.

Таблица 2

|

Норма ограничения пороков древесины |

|

|

здоровые |

Допускаются размером не более 60 мм в зонах укладки подкладок, на остальных поверхностях - не более 110 мм |

|

Допускаются размером не более 10 мм в зонах укладки подкладок, на остальных поверхностях - не более 60 мм |

|

|

табачные |

Допускаются размером не более 25 мм в количестве 3 шт. на шпалу, кроме зон укладки подкладок |

|

2. Двойная сердцевина |

Не допускается |

|

3. Ядровая, заболонная и наружная трухлявая гнили |

Не допускаются |

|

4. Грибные ядровые пятна (полосы) |

Допускаются размером не более 25 % соответствующей площади торцов, пластей и боковых сторон |

|

5. Ложное ядро |

Допускается размером не более 1 / 2 торца с выходом только на боковые стороны размером до 2 / 3 толщины шпалы |

|

6. Глубокая червоточина |

Допускается в количестве до 6 шт. на 1 м длины шпалы |

|

7. Трещины: |

|

|

метиковая |

Допускается протяженностью по торцу не более 1 / 3 толщины или ширины шпалы без выхода на верхнюю пласть |

|

морозная |

Допускается глубиной до 40 мм без выхода на верхнюю пласть. Не допускается при наличии метиковой трещины |

|

отлупная |

Допускается на торцевых поверхностях не более 1 / 2 толщины шпалы без выхода на остальные поверхности |

|

от усушки боковая |

Допускается длиной не более 700 мм каждая |

|

от усушки сквозная |

Допускается протяженностью по длине шпалы не более 100 мм |

|

8. Наклон волокон |

Допускается не более 10 % |

|

9. Прорость |

Не допускается в зонах укладки рельсовых подкладок, на остальных поверхностях допускается размером не более: 100 мм - по длине; 50 мм - по ширине; 20 мм - по глубине |

|

10. Покоробленность |

|

|

Допускается по пропиленным пластям со стрелой прогиба не более 10 мм |

|

|

крыловатость |

Допускается не более половины нормы простой покоробленности |

|

Примечания 6.3. Условия работы обслуживающего персонала при работе с вредными веществами - по ГОСТ 12.1.007 . 6.4. Контроль за содержанием вредных веществ в воздухе рабочей зоны - по ГОСТ 12.1.005 . 7 Правила приемки7.1. Приемку шпал проводят партиями. Партией считают любое количество шпал, оформленное одним документом о качестве. 7.2. Документ о качестве должен содержать: Наименование и адрес организации (предприятия-поставщика); Тип, породу древесины - для непропитанных шпал; Тип - для пропитанных шпал; Количество шпал в партии в штуках; Обозначение настоящего стандарта; Подтверждение соответствия настоящему стандарту. 7.3. Количество шпал в партии определяют сплошным пересчетом. 7.4. Качество, размеры и влажность шпал проверяют выборочным контролем по ГОСТ 18321 , методом «вслепую». Отбор шпал в выборку проводят в количестве, указанном в таблице 4. Таблица 4 Партию принимают, если все шпалы в выборке соответствуют требованиям настоящего стандарта. При получении неудовлетворительных результатов партию бракуют или по согласованию с потребителем проводят сплошной контроль партии и замену забракованных шпал. 8 Методы контроля8.1. Определение и измерение пороков древесины и обработки - по ГОСТ 2140 . 8.2. Определение влажности древесины шпал - по ГОСТ 16588 . 8.3. Контроль предпропиточной влажности древесины шпал - по ГОСТ 20022.5 . 8.4. Контроль качества глубокой наколки шпал - по нормативному документу. 8.5. Контроль качества укрепления шпал от растрескивания - по нормативному документу в зависимости от применяемого способа. 8.6. Контроль качества пропитки шпал - по ГОСТ 20022.5 . 8.7. Размеры шпал следует контролировать: Длину шпалы - по наименьшему расстоянию между ее торцами; Ширину верхней и нижней пластей шпалы - в самых узких местах на участках длиной 400 мм, расположенных на расстоянии 380 мм от ее торцов; Толщину шпалы - в любом месте, но не ближе 380 мм от ее торцов. 8.8. Размеры шпал проверяют поверочной линейкой по ГОСТ 8026 или металлической рулеткой РЗЖ 2-го класса по ГОСТ 7502 . Допускается проверять размеры поперечного сечения шпал металлической линейкой по ГОСТ 427 . 9 Транспортирование и хранение9.1. Транспортирование шпал проводят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта. Размеры пакетов шпал - по ГОСТ 16369 . 9.2. Шпалы на складах предприятия-изготовителя хранят в штабелях. Каждый штабель шпал должен быть уложен на фундамент из железобетонных, бетонных или деревянных балок. Высота фундамента должна быть не менее 400 мм. При хранении шпал на складах более 10 сут каждый горизонтальный ряд шпал в штабеле должен быть отделен от другого прокладками из здоровой окоренной древесины. Толщина прокладок - не менее 20 мм. В горизонтальных рядах между шпалами должны быть промежутки шириной 20 - 40 мм. 9.3. Хранение шпал на шпалопропиточных заводах - в соответствии с требованиями к пропитке шпал. Ключевые слова: деревянные шпалы, технические условия, размеры, форма, качество, пороки древесины, контроль, хранение | |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШПАЛЫ ДЕРЕВЯННЫЕ ДЛЯ ЖЕЛЕЗНЫХ

ДОРОГ ШИРОКОЙ КОЛЕИ

Технические условия

ГОСТ 78-89

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ, 1996

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.91

Настоящий стандарт распространяется на деревянные шпалы, предназначенные для железных дорог колеи 1520 мм.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпалы должны изготовляться из древесины сосны, кедра, ели, пихты, лиственницы и березы. 1.2. Типы и размеры 1.2.1. В зависимости от назначения шпалы должны изготовляться трех типов: I - для главных путей; II - для станционных и подъездных путей; III - для малодеятельных подъездных путей промышленных предприятий. 1.2.2. По форме поперечного сечения шпалы подразделяют на три вида: обрезные - пропилены четыре стороны (черт. 1); полуобрезные - пропилены три стороны (черт. 2); необрезные - пропилены две противоположные стороны, две другие могут быть пропилены частично (черт. 3).

1.2.3. В зависимости от типов размеры шпал должны соответствовать указанным в табл. 1.

Таблица 1

|

Тип шпалы |

Толщина h |

Высота пропиленных боковых сторон h 1 |

||||

|

верхней пласти |

нижней пласти b 1 |

|||||

Таблица 2

|

Порок древесины по ГОСТ 2140 |

|

| 1. Сучки сросшиеся, частично сросшиеся и несросшиеся: | |

| а) здоровые (светлые, темные, с трещинами) | В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях - не более 110 мм |

| б) загнившие и гнилые | В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях - не более 60 мм |

| в) табачные | Не допускаются |

| 2. Двойная сердцевина | Не допускается |

| 3. Ядровая и наружная трухлявая гнили | Не допускаются |

| 4. Грибные ядровые пятна (полосы) | Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

| 5. Заболонная гниль: | |

| мягкая | Не допускается |

| твердая | Не допускается | 6. Ложное ядро | Допускается размером не более 1 / 2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2 / 3 толщины шпалы |

| 7. Глубокая червоточина | Допускается в количестве не более 6 шт. на 1 м длины шпалы |

| 8. Трещины: | |

| а) метиковая | Допускается протяженностью по торцу не более 1 / 3 толщины или ширины шпалы без выхода на верхнюю пласть |

| б) отлупная | Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

| в) морозная | Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

| г) от усушки боковая | Допускается длиной не более 450 мм каждая |

| д) от усушки сквозная | Допускается протяженностью по длине шпалы не более 100 мм |

| 9. Наклон волокон | Допускается не более 10 % | 10. Прорость | Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

| 11. Заруб и запил | Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

| 12. Покоробленность: | |

| а) простая | Допускается со стрелой прогиба, мм, по пластям - не более 10 и по боковым сторонам - не более 100 |

| б) крыловатость | Допускается не более половины нормы простой покоробленности |

| 13. Кривизна: | |

| а) простая | Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

| б) сложная | Допускается не более половины нормы простой кривизны |

| 14. Скос пропила торцов шпал по отношению к продольной оси | Допускается не более 20 мм по толщине и ширине шпалы |

Таблица 3

|

Порок древесины по ГОСТ 2140 |

Норма ограничения пороков древесины |

| 1. Сучки табачные | На всех поверхностях, за исключением мест укладки путевых подкладок, допускаются размером не более 25 мм в количестве не более 3 шт. на шпалу |

| 2. Твердая заболонная гниль | На всех поверхностях, за исключением мест укладки путевых подкладок, допускается в виде отдельных пятен размером не более 30 мм |

| 3. Трещины: | |

| а) метиковые | Допускаются протяженностью по торцу не более 1 / 2 толщины и ширины шпалы без выхода на верхнюю пласть |

| б) усушки боковые | Допускаются длиной не более 700 мм каждая |

| 4. Кривизна простая | Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 100 мм |

Таблица 4

|

Порода древесины |

Обозначение обработки и типа шпал |

|||||

|

глубоконаколотых |

ненаколотых |

|||||

| Сосна и кедр | ||||||

| Ель и пихта | ||||||

| Лиственница | ||||||

| Береза | ||||||

2. ПРИЕМКА

2.1. Партией считают любое количество непропитанных шпал одного типа и одной (двух по п. 1.5) пород древесины или пропитанных шпал одного типа, оформленное одним документом о качестве. Глубоконаколотые шпалы формируют в отдельные партии. 2.2. Документ о качестве должен содержать: наименование организации, в систему которой входит предприятие-поставщик; наименование предприятия-поставщика и его местонахождение (город или условный адрес); для непропитанных шпал - тип и породу древесины, для пропитанных - тип; количество шпал в партии, в штуках; результаты испытаний или подтверждение соответствия настоящему стандарту; обозначение настоящего стандарта. 2.3. Количество шпал в партии определяют сплошным пересчетом. 2.4. Качество и размеры шпал проверяют выборочным контролем. Отбор шпал в выборку производят по ГОСТ 18321 методом «вслепую» в количестве, указанном в табл. 5.Таблица 5

Партию принимают, если в выборке все шпалы соответствуют требованиям настоящего стандарта. При получении неудовлетворительных результатов партия бракуется.3. МЕТОДЫ КОНТРОЛЯ

3.1. Определение и измерение пороков древесины и обработки - по ГОСТ 2140 . Определение качества накалывания - по ТУ 13-06-23-1. Определение качества пропитки шпал - в соответствии с требованиями к пропитке глубоконаколотых шпал на шпалопропиточных заводах и ГОСТ 20022.5. 3.2. Длина шпалы должна измеряться по наименьшему расстоянию между ее торцами, толщина - в любом месте, но не ближе 380 мм от торцов, ширина верхней и нижней пластей - в самом узком месте на участках длиной 400 мм, отстоящих на расстоянии 380 мм от торцов шпалы. 3.3. Размеры шпалы, а также расположение сеток отверстий измеряют металлической рулеткой по ГОСТ 7502 или металлической линейкой по ГОСТ 427 . 3.4. Контроль предпропиточной влажности древесины шпал - по ГОСТ 20022.14 .4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование шпал производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта. Размеры пакетов шпал - по ГОСТ 16369 . 4.2. Хранение шпал должно производиться в соответствии с ГОСТ 9014.0 и требованиями к пропитке древесины на шпалопропиточных заводах.ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР РАЗРАБОТЧИКИ Н. И. Жариков; Ю. Л. Петров; В. Ф. Барабошин, канд. техн. наук; В. А. Суханов, канд. техн. наук; В. Д. Черников; В. С. Васильев, канд. техн. наук; В. П. Тюнин 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.08.89 № 2656 3. Срок проверки - 1995 г. 4. ВЗАМЕН ГОСТ 78-65 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ|

Номер пункта |

|

| ГОСТ 427-75 | |

| ГОСТ 2140-81 | |

| ГОСТ 6782.1-75 | |

| ГОСТ 6782.2-75 | |

| ГОСТ 7502-89 | |

| ГОСТ 9014.0-75 | |

| ГОСТ 14192-77 | |

| ГОСТ 16369-88 | |

| ГОСТ 18321-73 | |

| ГОСТ 20022.5-93 |

1.3.6, 1.3.7, 3.1 |

| ГОСТ 20022.14-84 | |

| ТУ 13-06-23-1-87 |